Einer der vielen verbreiteten Mythen und Irrtümer über Elektrofahrzeuge (EVs) ist, dass die Batterien nicht recycelt werden können und einfach auf der Mülldeponie landen. Das ist einfach nicht wahr. Das Recycling von Elektroauto-Batterien ist für die ökologische Nachhaltigkeit von entscheidender Bedeutung, nachdem sie ihre Nutzungsdauer in den Fahrzeugen hinter sich gebracht haben, die derzeit auf 15 bis 20 Jahre geschätzt wird.

Es ist richtig, dass der Prozess verschiedene Methoden, Herausforderungen und Technologien umfasst, um die Materialien in den EV-Batteriepacks effizient zurückzugewinnen. Die Komplexität ergibt sich aus den unterschiedlichen Konstruktionen und chemischen Eigenschaften der Batterien. EV-Batterien sind nicht standardisiert, was die Demontage und das Recycling zu einer mühsamen und kostspieligen Aufgabe macht. Darüber hinaus enthalten Batterien gefährliche Materialien, die bei unsachgemäßer Handhabung Umwelt- und Sicherheitsrisiken bergen.

Die oft zitierte Statistik, dass nur 5% der Batteriekomponenten recycelt werden, ist jedoch sowohl veraltet als auch falsch. Im Jahr 2010, als diese Zahl (in einem Bericht von Friends of the Earth) genannt wurde, gab es zwar deutlich weniger Recycling-Infrastrukturen, aber seitdem hat die Recyclingindustrie enorme Fortschritte gemacht.

In einem Bericht von Circular Energy Storage aus dem Jahr 2019 wird diese Zahl mit 50% angegeben, und es ist sehr wahrscheinlich, dass diese Zahl in den letzten fünf Jahren noch gesteigert werden konnte. Tatsächlich hat Europa Mindestmengen für die Wiederverwendung von Materialien aus Batterieabfällen festgelegt: 50% für Lithium bis 2027 und 80% bis 2031, und für Kobalt, Kupfer, Blei und Nickel liegen die Ziele sogar noch höher: 90% bis 2027 und 95% bis 2031.

Die Demontage von Elektroauto-Batteriepacks kann kompliziert und teuer sein. Aber die Kennzeichnung der Komponenten könnte den Prozess in Zukunft vereinfachen.

Was ist in den Batteriepacks enthalten?

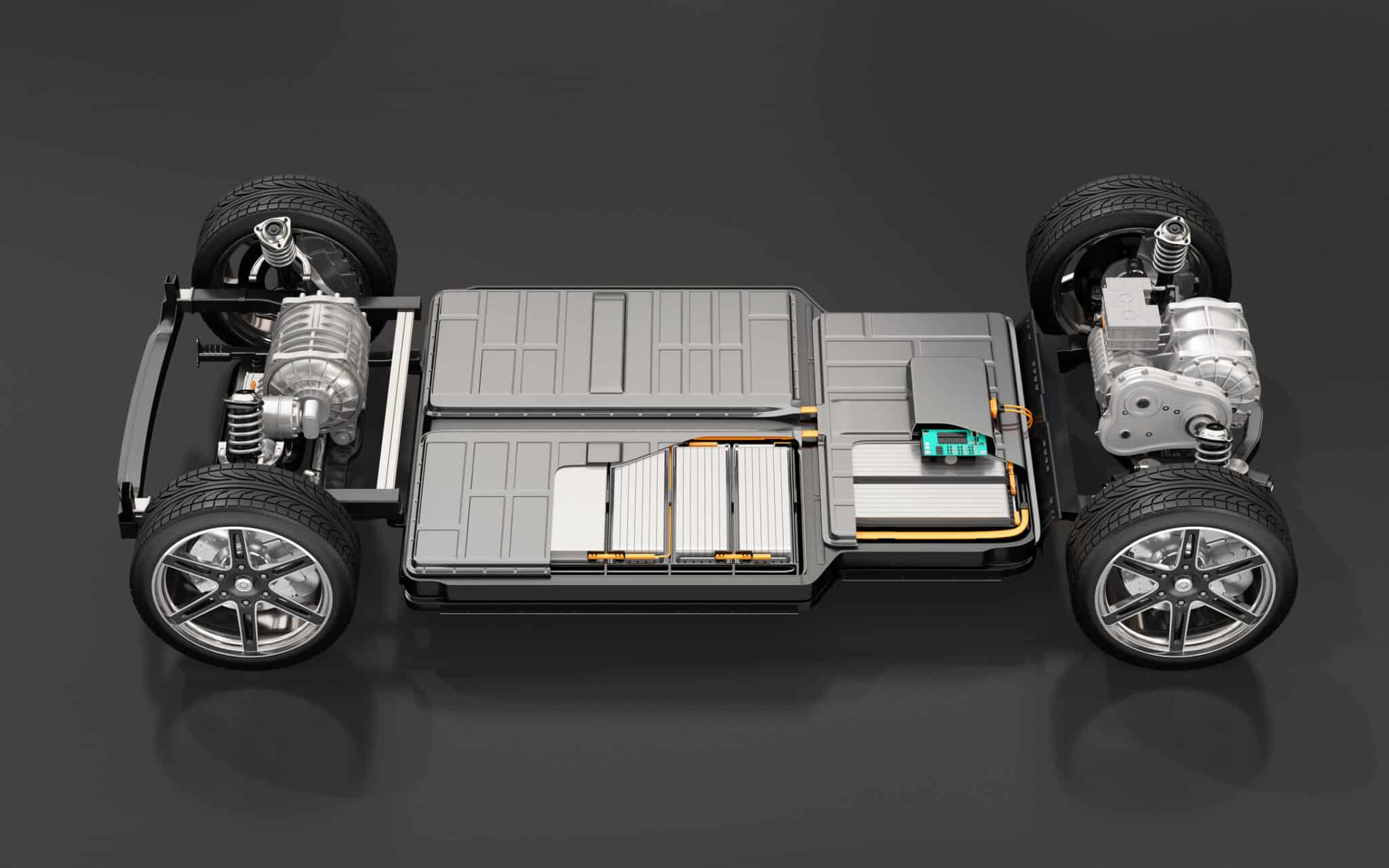

Eine Lithium-Ionen-EV-Batterie besteht in der Regel aus Lithium-Ionen-Zellen, die verschiedene chemische Komponenten und Materialien enthalten. Dazu gehören natürlich Lithium, aber auch Kobalt, Nickel, Mangan und Graphit. Diese sind in der Regel in einzelne Zellen gepackt, die zu Modulen kombiniert werden, die das Akkupaket bilden.

Kobalt und Nickel lassen sich am einfachsten zurückgewinnen und recyceln. Lithium und Graphit sind ebenfalls recycelbar. Andere Bestandteile wie Elektrolyte sind jedoch aufgrund ihrer komplexen Chemie und potenziellen Toxizität eine größere Herausforderung.

Wenn ein Elektrofahrzeug verschrottet wird, muss es zunächst sicher vollständig entladen werden. Die Batterie wird dann aus dem Fahrzeug entfernt und auf Wiederverwendung oder Recycling geprüft. In einigen Fällen können diese Akkus für die Energiespeicherung in Haushalten oder Unternehmen wiederverwendet werden. Einige spezialisierte Unternehmen nutzen sie auch, um ältere oder klassische Autos auf Elektroantrieb umzurüsten.

Wenn die Batterie recycelt werden soll, wird das Paket zerlegt, um die Zellen und Module zu trennen, die dann durch Verfahren wie Pyrometallurgie oder Hydrometallurgie verarbeitet werden.

Was ist pyrometallurgisches und hydrometallurgisches Recycling?

Pyrometallurgisches Recycling ist ein Verfahren zur Rückgewinnung wertvoller Metalle aus Elektroauto-Batterien, bei dem diese hohen Temperaturen ausgesetzt werden. Bei dieser Methode werden die Batterien in einem Ofen geschmolzen, um Metalle wie Kobalt, Nickel und Kupfer von anderen Materialien zu trennen.

Bei diesem Verfahren werden die organischen Materialien und Kunststoffe in der Batterie verbrannt, so dass eine Metalllegierung übrig bleibt, die weiter veredelt werden kann. Diese Methode ist energieintensiv und kann schädliche Emissionen verursachen, aber sie ist effektiv bei der Gewinnung von Metallen, die in neuen Batterien oder anderen Anwendungen wiederverwendet werden können.

Das hydrometallurgische Recycling arbeitet mit niedrigeren Temperaturen und kann hohe Rückgewinnungsraten für wertvolle Metalle aus EV-Batterien mit wässriger Chemie erzielen. Allerdings erfordert dies einen sorgfältigen und verantwortungsvollen Umgang mit Chemikalien und flüssigen Abfällen.

Zunächst wird die Batterie zerlegt, und die einzelnen Zellen werden zu einer pulverförmigen Substanz, der so genannten "schwarzen Masse", zermahlen. Diese wird dann mit chemischen Lösungen (Säuren oder Basen) behandelt, um die Metalle in einer flüssigen Lösung aufzulösen. Auf diese Weise lassen sich die Materialien mit Hilfe von Lösungsmitteln, die selektiv an bestimmte Metalle binden, trennen. Anschließend werden sie als feste Verbindungen aus der Lösung extrahiert.

Schließlich werden diese Verbindungen weiter gereinigt, um Verunreinigungen zu entfernen und hochreine Metallsalze zu erzeugen, die in neuen Batterien oder anderen Anwendungen wiederverwendet werden können.

Die Greenbushes-Lithiummine ist ein Tagebaubetrieb in Westaustralien und die größte Hartgestein-Lithiummine der Welt.

Direktes Recycling

Eine neue Technik des Recyclings ist das "direkte Recycling", das darauf abzielt, die Funktionalität der Kathoden- und Anodenmaterialien in Batterien zu erhalten, anstatt sie vollständig zu zerstören. Dabei werden sie von anderen Komponenten getrennt, gereinigt und aufgearbeitet und können dann in neuen Batteriezellen wiederverwendet werden.

Diese Methode senkt den Energieverbrauch und die Recyclingkosten und reduziert den Abfall. Es besteht die Gefahr der Verunreinigung und des Abbaus der Materialien, was die Effizienz der neuen Batterien beeinträchtigen könnte. In der Zwischenzeit müssen einige der anderen Komponenten, wie Elektrolyt, Separator und Gehäusematerialien, immer noch getrennt und mit anderen Methoden recycelt werden.

Zwanghaftes Recycling

Die wirtschaftliche Machbarkeit des Recyclings von Elektroauto-Batterien ist eine Herausforderung, da es sehr teuer ist! Es werden Vorschriften erwogen, die eine detaillierte Kennzeichnung der Batteriekomponenten vorschreiben, um das Recycling zu erleichtern.

Die Hersteller von Elektrofahrzeugen werden durch gesetzliche Rahmenbedingungen und Programme zur erweiterten Herstellerverantwortung (EPR) zunehmend für das Recycling von Batterien verantwortlich gemacht. In einigen Regionen müssen die Unternehmen sogar bestimmte Zielvorgaben erfüllen und sind für das Sammeln der Batterien verantwortlich. Dazu gehören die EU (im Rahmen der Batterierichtlinie") und China, wo die Hersteller von Elektrofahrzeugen für den gesamten Lebenszyklus der Batterien von der Produktion bis zur Entsorgung verantwortlich sind. In den Vereinigten Staaten hat Kalifornien ebenfalls entsprechende Gesetze erlassen.

Was ist mit Natrium-Ionen- und Festkörperbatterien?

Sowohl Natrium-Ionen- als auch Festkörperbatterien entwickeln sich zu einer vielversprechenden Alternative zu Lithium-Ionen-Batterien für Elektrofahrzeuge. Natrium-Ionen-Batterien haben bereits Einzug in einige chinesische Produkte gehalten, und derzeit findet ein Wettlauf zwischen Toyota, Nissan, Honda und anderen, darunter auch chinesischen Autoherstellern, statt, wer als Erster Festkörperbatterien in E-Fahrzeugen einführt.

Natrium ist viel häufiger vorhanden und daher billiger als Lithium und hat geringere Umweltauswirkungen, wenn es um den Abbau geht. Sie haben zwar einen kürzeren Lebenszyklus, aber die gute Nachricht ist, dass sie leichter zu recyceln sind.

Ebenso können Feststoffbatterien größere Reichweiten bieten, das Brandrisiko verringern und länger halten. Ihre Herstellung ist zwar kompliziert, aber die Verwendung eines festen Elektrolyten anstelle eines flüssigen vereinfacht den Recyclingprozess. Die darin enthaltenen höherwertigen Metalle erhöhen auch den Anreiz, die Batterien korrekt zu recyceln.

In Anbetracht der Notwendigkeit, seltene Materialien wiederzuverwenden, der damit verbundenen wirtschaftlichen Aspekte, der gesetzlichen und politischen Anforderungen sowie der Erwartungen der Öffentlichkeit werden die Bemühungen um eine kontinuierliche Verbesserung der Effizienz und der Recyclingquoten in Zukunft eindeutig zunehmen.