L'un des nombreux mythes et idées fausses concernant les véhicules électriques (VE) est que les batteries ne peuvent pas être recyclées et qu'elles finiront dans les décharges. Ce n'est tout simplement pas vrai. Le recyclage des batteries de VE est essentiel pour la durabilité de l'environnement une fois qu'elles ont atteint leur durée de vie utile dans les véhicules - actuellement estimée entre 15 et 20 ans.

Il est vrai que le processus implique diverses méthodes, défis et technologies pour récupérer efficacement les matériaux contenus dans les batteries des véhicules électriques. La complexité provient de la diversité des conceptions et des chimies impliquées. Les batteries des VE ne sont pas normalisées, ce qui rend le démantèlement et le recyclage laborieux et coûteux. En outre, les batteries contiennent des matériaux dangereux, qui présentent des risques pour l'environnement et la sécurité s'ils ne sont pas manipulés correctement.

Cependant, la statistique souvent citée selon laquelle seulement 5% des composants de batteries sont recyclés est à la fois obsolète et incorrecte. Alors que les infrastructures de recyclage étaient bien moins nombreuses en 2010 lorsque cette statistique a été publiée (dans un rapport des Amis de la Terre), l'industrie du recyclage a fait d'énormes progrès depuis lors.

Un rapport de Circular Energy Storage en 2019 indiquait que le chiffre était de 50% et il est très probable que ce chiffre ait été amélioré au cours des cinq années écoulées. En fait, l'Europe a fixé des niveaux minimums de matériaux récupérés dans les déchets de batteries à réutiliser, ordonnant 50% pour le lithium d'ici 2027 et 80% d'ici 2031, et pour le cobalt, le cuivre, le plomb et le nickel, les objectifs sont encore plus élevés avec 90% d'ici 2027 et 95% d'ici 2031.

Le démontage des batteries des véhicules électriques peut s'avérer compliqué et coûteux. L'étiquetage des composants pourrait faciliter le processus à l'avenir.

Que contiennent les blocs-batteries ?

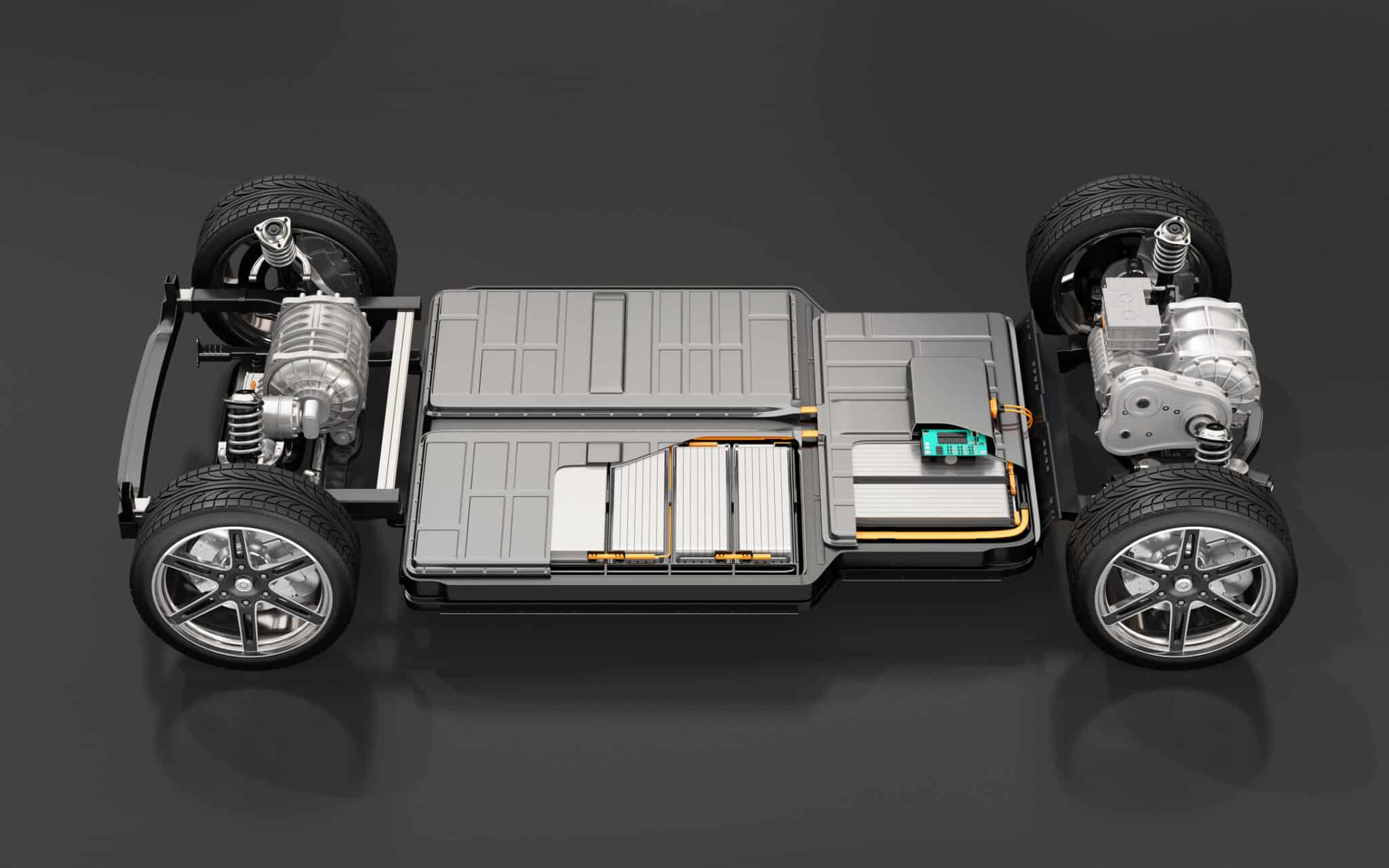

Une batterie lithium-ion pour VE se compose généralement de cellules lithium-ion, qui comprennent divers composants chimiques et matériaux. Il y a évidemment le lithium, mais aussi le cobalt, le nickel, le manganèse et le graphite. Ces éléments sont généralement emballés dans des cellules individuelles qui sont combinées dans des modules qui constituent le bloc-batterie.

Le cobalt et le nickel sont les plus faciles à récupérer et à recycler. Le lithium et le graphite sont également recyclables. Cependant, d'autres composants tels que les électrolytes posent plus de problèmes en raison de leur chimie complexe et de leur toxicité potentielle.

Lorsqu'un véhicule électrique est mis au rebut, la première étape consiste à le décharger complètement en toute sécurité. La batterie est ensuite retirée du véhicule et évaluée en vue de sa réutilisation ou de son recyclage. Dans certains cas, ces batteries peuvent être réutilisées pour le stockage de l'énergie à des fins domestiques ou commerciales. Certaines entreprises spécialisées les utilisent également pour convertir des voitures anciennes ou classiques à l'électricité.

Si la batterie doit être recyclée, elle est démontée pour séparer les cellules et les modules, qui sont ensuite traités par des méthodes telles que la pyrométallurgie ou l'hydrométallurgie.

Qu'est-ce que le recyclage pyrométallurgique et hydrométallurgique ?

Le recyclage pyrométallurgique est un processus utilisé pour récupérer les métaux précieux des batteries de véhicules électriques en les exposant à des températures élevées. Cette méthode consiste à fondre les batteries dans un four pour séparer les métaux tels que le cobalt, le nickel et le cuivre des autres matériaux.

Au cours de ce processus, les matériaux organiques et les plastiques contenus dans la batterie sont brûlés, laissant un alliage métallique qui peut être affiné. Cette méthode consomme beaucoup d'énergie et peut générer des émissions nocives, mais elle permet d'extraire des métaux qui peuvent être réutilisés dans de nouvelles batteries ou d'autres applications.

Le recyclage hydrométallurgique fonctionne à des températures plus basses et permet d'obtenir des taux élevés de récupération des métaux précieux contenus dans les batteries de véhicules électriques en utilisant une chimie aqueuse. Toutefois, il nécessite une manipulation prudente et responsable des produits chimiques et des déchets liquides.

Tout d'abord, la batterie est démontée et les cellules individuelles sont broyées en une substance poudreuse connue sous le nom de "masse noire". Celle-ci est ensuite traitée avec des solutions chimiques (acides ou bases) pour dissoudre les métaux dans une solution liquide. Cela permet de séparer les matériaux à l'aide de solvants qui se lient sélectivement à des métaux spécifiques. Les métaux sont ensuite extraits de la solution sous forme de composés solides.

Enfin, ces composés subissent une purification supplémentaire pour éliminer les impuretés et produire des sels métalliques de haute pureté, qui peuvent être réutilisés dans de nouvelles piles ou d'autres applications.

La mine de lithium de Greenbushes est une exploitation minière à ciel ouvert située en Australie occidentale. Il s'agit de la plus grande mine de lithium en roche dure au monde.

Recyclage direct

Une nouvelle technique de recyclage est le "recyclage direct", qui vise à préserver la fonctionnalité des matériaux de la cathode et de l'anode des batteries plutôt que de les décomposer complètement. Il s'agit de les séparer des autres composants, puis de les nettoyer et de les remettre en état, après quoi ils peuvent être redéployés dans de nouvelles cellules de batterie.

Cette méthode permet de réduire la consommation d'énergie et les coûts de recyclage, ainsi que les déchets. Il existe un risque de contamination et de dégradation des matériaux qui pourrait affecter l'efficacité des nouvelles piles. Par ailleurs, certains des autres composants, tels que l'électrolyte, le séparateur et les matériaux du boîtier, doivent encore être séparés et recyclés à l'aide d'autres méthodes.

Recyclage compulsif

La faisabilité économique du recyclage des batteries de véhicules électriques est difficile, car il est coûteux ! Des réglementations sont envisagées pour rendre obligatoire l'étiquetage détaillé des composants des batteries afin de faciliter le recyclage.

Les fabricants de VE sont de plus en plus souvent tenus responsables du recyclage des batteries par le biais de cadres réglementaires et de programmes de responsabilité élargie des producteurs (REP). Dans certaines régions, les entreprises doivent même atteindre des objectifs spécifiques et sont responsables de la collecte des batteries. Il s'agit notamment de l'UE (dans le cadre de la "directive sur les batteries") et de la Chine, qui impose aux fabricants de VE d'assumer la responsabilité de l'ensemble du cycle de vie des batteries, de la production à l'élimination. Aux États-Unis, la Californie a également adopté des lois en ce sens.

Qu'en est-il des batteries sodium-ion et des batteries à électrolyte solide ?

Les batteries sodium-ion et les batteries à l'état solide apparaissent comme une alternative prometteuse aux batteries lithium-ion pour les véhicules électriques. Les batteries sodium-ion sont déjà présentes dans certains produits chinois et il y a actuellement une course entre Toyota, Nissan, Honda et d'autres, y compris des constructeurs automobiles chinois, pour être les premiers à introduire des batteries à l'état solide dans les VE.

Le sodium est beaucoup plus abondant et donc moins cher que le lithium, et son impact sur l'environnement est moindre en ce qui concerne l'exploitation minière. Son cycle de vie est plus court, mais la bonne nouvelle est qu'il est plus facile à recycler.

De même, les batteries à l'état solide peuvent offrir une plus grande autonomie, réduire les risques d'incendie et durer plus longtemps. Bien que leur fabrication soit complexe, l'utilisation d'un électrolyte solide au lieu d'un électrolyte liquide simplifie le processus de recyclage. Les métaux de plus grande valeur qu'elles contiennent incitent également à les recycler correctement.

Compte tenu de la nécessité de réutiliser les matériaux rares, des aspects économiques, des exigences législatives et politiques et des attentes du public, il est évident que les efforts visant à améliorer continuellement l'efficacité et les taux de recyclage s'intensifieront à l'avenir.